- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Moulage à la cire perdue de silice

Moulage à la cire perdue de silice

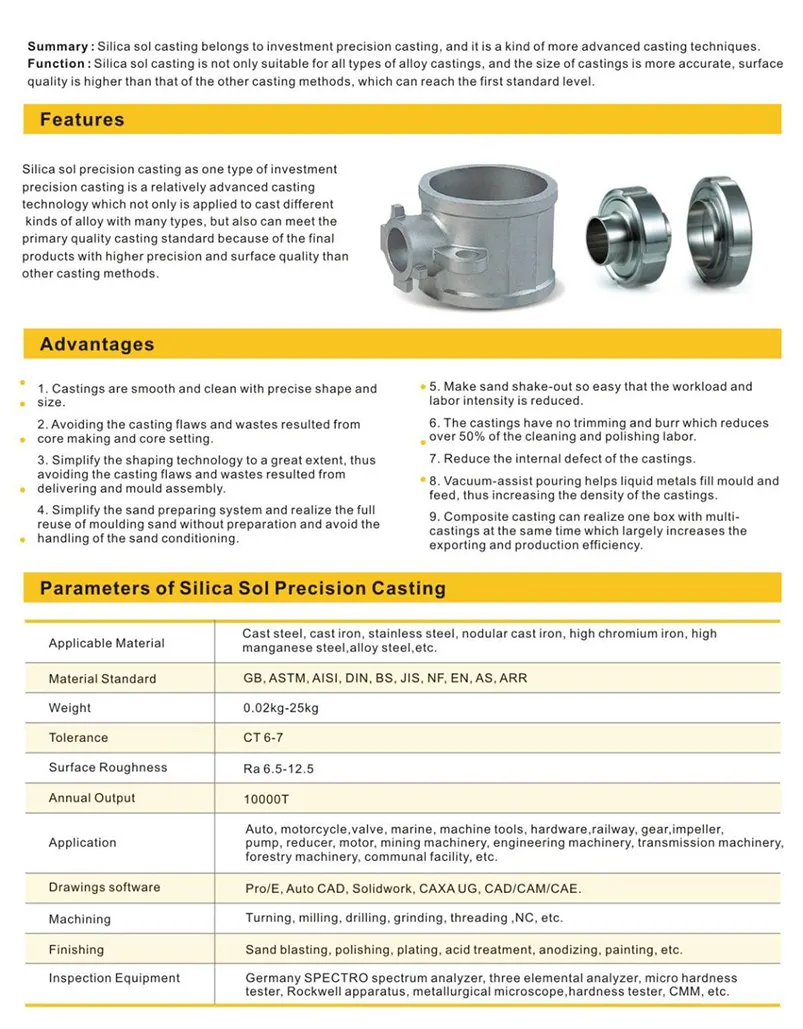

Moulage à la cire perdue de siliceest une forme de moulage de précision. Le processus est très similaire, sauf que le moule de revêtement est fabriqué à partir de sable de zircon de sol de silice mélangé à de la poudre réfractaire. Le sable de zircon de sol de silice est exceptionnellement fin (10-20 microns) et peut être mélangé à une bouillie à très faible viscosité lors de la création du moule. Le résultat est une méthode de moulage qui fournit des moulages dimensionnellement précis avec d'excellentes finitions de surface brutes de coulée. Fondamentalement, le moule en zircon de sol de silice peut résister à des températures allant jusqu'à 2000 ° C, ce qui les rend très utiles lors de la coulée d'aciers alliés à haute température et d'aciers inoxydables.

Pourquoi utiliserMoulage à la cire perdue de silice?

Bénéfices decoulée de précision en sol de silice:

â Grande polyvalence; convient à la coulée de la plupart des métaux.

â Permettra de produire des moulages très complexes avec des parois minces.

â Des finitions de surface lisses sont possibles sans ligne de séparation, de sorte que l'usinage et la finition sont réduits ou éliminés.

â Permet aux pièces non usinables d'être moulées avec précision à la place.

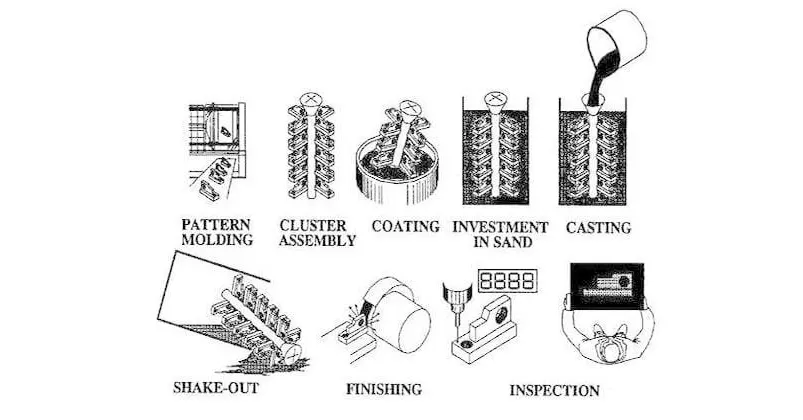

â Excellente précision dimensionnelleSilica Sol Process1.Une matrice métallique est fabriquée, l'impression étant la même que celle requise dans le moule final.

2. La cire fondue est injectée dans la matrice métallique pour créer un motif, laissée se solidifier puis retirée. Certains modèles de cire complexes sont fabriqués en joignant plusieurs modèles séparés à l'aide d'un adhésif.

3.Les cires sont ensuite assemblées sur un arbre à cire, de nombreuses pièces peuvent être placées sur l'arbre en fonction de la taille, il est courant que les composants soient dans la plage de poids de 0,1 kg à 50 kg.

4. L'arbre est ensuite immergé dans une suspension de zircon de sol de silice pour enrober la cire, la suspension est exceptionnellement fine avec une faible viscosité, ce qui donne une excellente finition de surface telle que coulée. La suspension est recouverte d'un matériau réfractaire et le processus est répété plusieurs fois jusqu'à ce qu'une coquille soit créée autour du modèle de cire.

5.Le processus de séchage est critique. Les coquilles doivent pouvoir sécher naturellement à une température constante pour permettre aux gels de sol de silice et aux particules réfractaires de se lier, le résultat est un moule à coquille solide et de haute qualité. Les arbres de cire sont mis dans des fours d'environ 200 degrés pour faire fondre la cire.

6.Lorsque toute la cire est retirée, les arbres sont chauffés à plus de 1000 degrés pour terminer la préparation du moulage.

7.Le métal est ensuite versé dans le moule chaud, ce qui permet à l'alliage d'atteindre les sections les plus fines du moule avant qu'il ne se solidifie.

Coulée de mousse perdue

Coulée de mousse perdue

Coulée de mousse perdueest un type de coulée à motif par évaporation. Cette méthode est assez similaire au moulage à la cire perdue qui utilise de la cire au lieu de la mousse dans letraiterus de fabrication du modèle.

Le modèle en mousse a été utilisé pour la première fois dans le travail des métaux en 1958. Bien que cette technique de moulage en moule ne soit pas aussi populaire que d'autres méthodes telles que le moulage en sable ou le moulage permanent, elle conserve des avantages exceptionnels, en particulier dans le moulage de moules compliqués et précis.

Contrairement aux méthodes traditionnelles qui incluent letraiterus de retrait du modèle avant la coulée et nécessitent une habileté dans l'étape de retrait du modèle, par rapport à la méthode de la mousse perdue, le modèle est évaporé lorsque le métal fondu est versé pour aider à réduire ces considérations.

Lacoulée de mousse perduetraiter

Processus de mousse perdue

La technologie de coulée de mousse perdue comprenait 5 étapes : conception du motif ; application de peinture isolante; placer le motif dans le ballon de sable ; verser le métal en fusion; et la collecte des moulages.

Comment est fabriqué un motif en mousse perdue ?

Tout d'abord, un motif est conçu à partir de mousse de polystyrène. Ce type de mousse joue un rôle important dans cette méthode de coulée. C'est un bon isolant thermique et une résistance chimique, permettant de travailler normalement à une température inférieure à 75 â.

Selon la difficulté et les détails du produit, le motif en mousse peut être réalisé de différentes manières.

Faire le modèle pour letraiterus de mousse perdue

Pour les modèles de moulage très détaillés, le modèle en mousse est partiellement fabriqué et collé ensemble. Pour le petit volume, les fonderies réalisent souvent des patrons découpés à la main ou usinés à partir d'un bloc de mousse solide. Si le motif est assez simple, un coupe-mousse à fil chaud peut être appliqué.

Dans le cas où le volume est important, le modèle peut être produit en série par untraiterus similaire au moulage par injection.

Des billes de polystyrène sont injectées dans un moule en aluminium préchauffé à basse pression. Après que de la vapeur est appliquée, le polystyrène se dilate davantage pour remplir la cavité vide, puis forme le motif ou une section. Le motif final est composé d'environ 97,5 % d'air et de 2,5 % de polystyrène.

Processus de moulage

Une fois le motif formé, il est enduit de peinture isolante, placé dans un flacon et entouré de sable non lié et compacté.

le motif est recouvert d'une peinture isolante selon le procédé de mousse perdue

La peinture de couverture augmente la durabilité de la surface du moule, protège de l'érosion et des bris. Alors que le flacon est conçu de manière appropriée pour cette méthode de sorte que lorsque le métal fondu est versé dans le moule, le gaz généré par la combustion de la mousse est complètement retiré.

Une fois que le métal en fusion a été versé dans le modèle en mousse, le modèle en mousse est brûlé et le moulage est formé.

La méthode de la mousse perdue est appliquée au produit en acier moulé

Coulée en coquille

Coulée en coquille

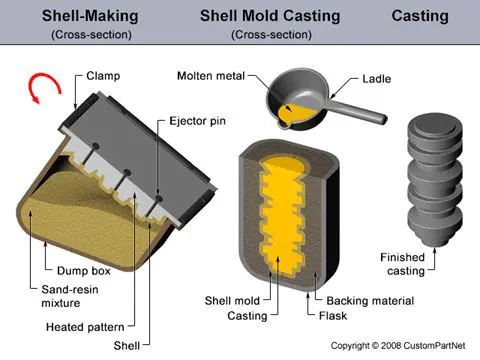

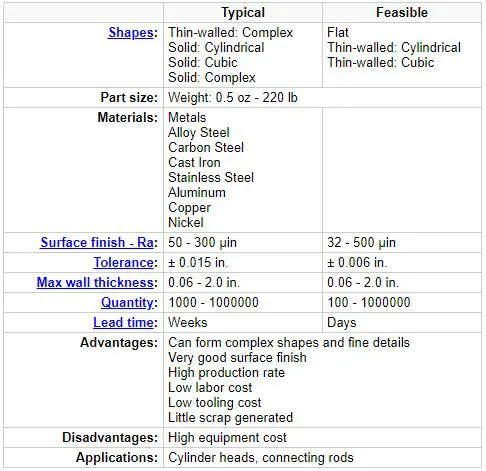

Fonte en coquilleingest un processus de moulage de métal similaire au moulage au sable, en ce que le métal en fusion est versé dans un moule non réutilisable. Cependant, dans le moulage en coquille, le moule est une coquille à paroi mince créée à partir de l'application d'un mélange sable-résine autour d'un modèle. Le patron, une pièce métallique de la forme de la pièce souhaitée, est réutilisé pour former plusieurs moules carapaces. Un modèle réutilisable permet des taux de production plus élevés, tandis que les moules jetables permettent de couler des géométries complexes. Le moulage en coquille nécessite l'utilisation d'un modèle métallique, d'un four, d'un mélange sable-résine, d'une benne basculante et de métal en fusion.

Fonderie en coquillepermet l'utilisation de métaux ferreux et non ferreux, le plus souvent en utilisant de la fonte, de l'acier au carbone, de l'acier allié, de l'acier inoxydable, des alliages d'aluminium et des alliages de cuivre. Les pièces typiques sont de taille petite à moyenne et nécessitent une grande précision, telles que les carters d'engrenages, les culasses, les bielles et les bras de levier.

Lamoulage en coquilleprocessus comprend les étapes suivantes :

1.Création de modèle - Un modèle métallique en deux parties est créé sous la forme de la pièce souhaitée, généralement en fer ou en acier. D'autres matériaux sont parfois utilisés, tels que l'aluminium pour la production à faible volume ou le graphite pour la coulée de matériaux réactifs.

2.Création de moules - Tout d'abord, chaque moitié de motif est chauffée à 175-370°C (350-700°F) et enduite d'un lubrifiant pour faciliter le retrait. Ensuite, le motif chauffé est serré sur une benne contenant un mélange de sable et d'un liant à base de résine. La benne basculante est inversée, ce qui permet à ce mélange sable-résine de recouvrir le motif. Le motif chauffé durcit partiellement le mélange, qui forme maintenant une coquille autour du motif. Chaque moitié de modèle et la coque environnante sont complètement durcies dans un four, puis la coque est éjectée du modèle.

3. Assemblage du moule - Les deux moitiés de coque sont jointes et solidement serrées pour former le moule complet. Si des noyaux sont nécessaires, ils sont insérés avant la fermeture du moule. Le moule carapace est ensuite placé dans un flacon et soutenu par un matériau de support.

4. Pouring - Le moule est solidement serré ensemble tandis que le métal fondu est versé d'une poche dans le système de porte et remplit la cavité du moule.

5. Refroidissement - Une fois le moule rempli, le métal fondu est autorisé à refroidir et à se solidifier dans la forme de la coulée finale.

6. Retrait de la coulée - Une fois le métal en fusion refroidi, le moule peut être cassé et la coulée retirée. Des processus de coupe et de nettoyage sont nécessaires pour éliminer tout excès de métal du système d'alimentation et tout sable du moule.

Moulage de précision en verre d'eau

Moulage de précision en verre d'eau

Verre à eau Moulage à la cire perdueest très similaire au moulage de précision (c'est-à-dire la méthode de la cire perdue), mais convient particulièrement aux pièces moulées plus grandes et est moins cher à produire. Le processus offre une finition de surface et une précision dimensionnelle bien supérieures à celles obtenues par moulage au sable, et des formes plus complexes peuvent être obtenues. En plus des aciers, il est possible de couler des matériaux alternatifs tels que le fer et le fer GS en utilisant cette méthode.

La différence entre la méthode de la cire perdue et la coulée du verre soluble est simplement la façon dont la cire est retirée du moule en céramique :

· Le moulage à modèle perdu utilise des autoclaves à haute température pour faire fondre la cire, alors que : -

· Dans la coulée de verre à l'eau, les moules sont immergés dans de l'eau chaude pour éliminer la cire. La cire est ensuite fondue hors des moules et elle flotte à la surface de l'eau. Cela permet ensuite de l'écrémer et de le réutiliser à des fins de fabrication de cire.

Évidemment, cela offre également des avantages environnementaux et la cire est entièrement recyclable.

Lester-cast est en mesure d'offrir l'option verre soluble par l'intermédiaire de sa société partenaire en Chine, qui possède une vaste expérience dans la fabrication de composants utilisant ce procédé.

Pour résumer, le procédé verre soluble offre :

· Finition de surface supérieure à celle du moulage au sable.

· Plus grande précision dimensionnelle que le moulage au sable.

· Réaliser des pièces plus complexes.

· Pièces plus grandes que la méthode traditionnelle de moulage à la cire perdue.

· Moins cher que le moulage de précision.

· Plus grand choix de métaux.

· Avantages environnementaux.

Le moulage du verre soluble est l'un des processus de moulage à la cire perdue, dans lequel le verre soluble est ajouté dans les matériaux de moulage en proportion, puis est agité et mélangé pendant 6 à 8 minutes, puis broyé en «sable lié au silicate de sodium». Ensuite, le sable est mis dans les boîtes de moulage dans lesquelles le CO2 a été abondamment insufflé. Le CO2 démarre la réaction chimique avec le verre soluble à partir du gel de silice qui durcit le sable lié au silicate de sodium.

Pourquoi choisir la coulée de verre soluble pour vos pièces personnalisées ?

Les pièces coulées en verre soluble sont le processus de coulée le plus rentable avec des cycles de fabrication de coques courts, ce qui vous aide à réduire considérablement les coûts.

Par rapport aux pièces de coulée de sol de silice, les composants de coulée de verre soluble présentent une grande rugosité de surface et une faible précision dimensionnelle.

La qualité de surface des pièces moulées en verre soluble d'investissement est médiocre, elle est donc principalement utilisée pour les pièces moulées en acier au carbone et en acier faiblement allié. Et le moulage de précision au sol de silice est principalement utilisé pour les produits en acier fortement allié et en acier inoxydable.

Application: Les moulages de verre soluble en Chine sont largement appliqués dans toutes sortes de machines, telles que les moulages automobiles, les moulages de machines d'ingénierie, les pièces de moulage agricoles, les composants de moulage de moteurs, les pièces moulées d'ascenseurs, les pièces minières, les composants de moulage de machines de terrassement, les pièces de moulage de machines de construction, fonderie marine et navale, raccords de pompe, pièces moulées de cylindres hydrauliques, pièces de rechange de moulage de soupapes et divers moulages de métaux.

Produits populaires

À propos de nous

sur

nous

Ningbo Zhiye Mechanical Components Co., Ltd. Il est situé dans la zone industrielle de Xiachen, la ville de Chunhu, le district de Fenghua, la ville de Ningbo, connue pour ses pièces moulées de précision en Chine. Il est subordonné au groupe Ningbo Huashen, qui compte 5 sociétés au total .Avec plus de 900 employés et la production annuelle est de plus de 3 000 tonnes.Les principales gammes d'activités sontMoulage de précision en sol de silice, moulage de précision en verre soluble, moulage de mousse perdue, moulage en coquille et moulage de précision en cire perdue composite.Il a été un approvisionnement célèbre pour les pièces moulées de précision en Chine.

-

LE PRIX

LE PRIX

Vous fournir des produits de haute qualité et proposer les prix les plus compétitifs.

Voir les détails -

FEO/ODM

FEO/ODM

Les commandes OEM/ODM sont les bienvenues, nous essayons de répondre à tous vos besoins.

Voir les détails -

QUALITÉ

QUALITÉ

Concentrez-vous sur la qualité des produits, taux d'inspection de la qualité des produits de 100 %.

Voir les détails -

LIVRAISON

LIVRAISON

Le système de garantie de la chaîne d'approvisionnement rapide garantit un délai de livraison précis.

Voir les détails -

SERVICE

SERVICE

Les clients répondent 24 heures pour vous aider à résoudre tout problème sur le produit.

Voir les détails

Nouveaux produits

Nouvelles

Quelles sont les caractéristiques de performance des pièces moulées de précision ?

La longueur maximale des pièces moulées de précision est de 700 mm, la longueur facile à réaliser est inférieure à 200 mm et le poids maximum est d'environ 100 kg, généralement inférieur à 10 kg.

Pourquoi le moulage de mousse perdue est-il cher ?

Le moulage en mousse perdue, également connu sous le nom de moulage par évaporation, est un processus de moulage complexe et spécialisé qui consiste à créer un motif en mousse de la pièce métallique souhaitée, à l'enduire d'un matériau réfractaire, puis à verser du métal en fusion dans le moule. Bien qu'il offre plusieurs avantages, tels que des formes complexes et des détails fins, il existe plusieurs raisons pour lesquelles le moulage de mousse perdue peut être relativement coûteux :

Quand utiliser le moulage à modèle perdu dans l'automobile

Le moulage de précision est un procédé de fabrication polyvalent qui peut être utilisé dans diverses applications au sein de l’industrie automobile. Il offre plusieurs avantages qui le rendent adapté à des composants et à des scénarios spécifiques. Voici quelques situations dans lesquelles le moulage à modèle perdu est couramment utilisé dans le secteur automobile :

Comparaison de l'acier inoxydable et de l'aluminium dans le moulage de précision

L'acier inoxydable et l'aluminium sont tous deux des matériaux couramment utilisés dans le moulage de précision, un processus de fabrication de précision qui consiste à créer des formes complexes en versant du métal en fusion dans un moule en céramique. Chaque matériau présente ses propres avantages et limites en matière de fonderie de précision. Voici une comparaison entre l'acier inoxydable et l'aluminium dans le moulage de précision :

Solutions pour améliorer la capacité d’innovation des talents du casting d’investissement

Actuellement, la technologie reste le plus gros problème de l'industrie du moulage de précision dans notre pays. Bien que nous gagnions toujours une bonne réputation auprès des spécialistes du moulage de précision à l'étranger, le manque de technologie a encore une mauvaise influence. Donc, si nous voulons élargir le marché du moulage de précision , nous devons améliorer la capacité d'innovation des talents.

Industrie des moules de moulage de précision

Avec le développement de l'industrie nationale du moulage de précision et de l'industrie du moule, les équipements associés tels que les centres d'usinage verticaux et à portique, les tours CNC se développent également rapidement, ce qui améliore considérablement la précision et la profondeur de l'industrie du moulage de précision.